1、開料

目標:依據PCB電路板工程資料MI的要求,在合乎要求的大張板料上,裁切成小塊線路板生產板件.合乎客戶要求的小塊板材.

流程:大板材→按MI要求切板→鋦板→啤圓角磨邊→出板

2、鉆孔

目標:依據PCB電路板工程資料,在所捭闔乎要求尺寸的板材上,相應的位置鉆出所求的孔徑.

流程:疊板銷子→上板→鉆孔→下板→檢修

3、沉銅

目標:沉銅是利用化學辦法在絕緣孔壁上淤積上一層薄銅.

流程:粗磨→掛板→沉銅半自動線→下板→浸百分之百稀H2SO4→加厚銅

4、圖形轉移

目標:圖形轉移是出產菲林上的圖像轉移到PCB電路板上。

流程:(藍油流程):磨板→印第1面→烘焙→印第二面→烘焙→爆光→沖影→查緝;(干膜流程):麻板→壓膜→靜置→對位→暴光→靜置→沖影→查緝

5、圖形電鍍

目標:圖形電鍍是在線路圖形顯露的銅皮上或孔壁上電鍍一層達到要求厚度的銅層與要求厚度的金鎳或錫層。

流程:上板→除油→水洗二次→微蝕→水洗→酸洗→鍍銅→水洗→浸酸→鍍錫→水洗→下板

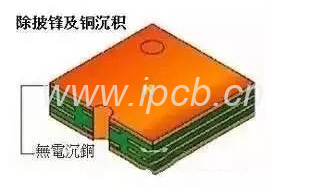

6、退膜

目標:用NaOH溶液退去抗電鍍遮蓋膜層使非線路銅層顯露出來。

流程:水膜:插架→浸堿→沖洗→洗擦→過機;干膜:放板→過機

7、腐刻

目標:腐刻是利用化學反響法將非線路部位的銅層腐蝕去。

8、綠油

目標:綠油是將綠油菲林的圖形轉移到板上,起到盡力照顧線路和阻擋燒焊零件時線路上錫的效用。

流程:磨板→印感光綠油→鋦板→暴光→沖影;磨板→印第1面→烘板→印第二面→烘板

9、字符

目標:字符是供給的一種易于辯認的標記。

流程:綠油終鋦后→冷卻靜置→調網→印字符→后鋦

10、鍍金手指頭

目標:在插頭手指頭上鍍上一層要求厚度的鎳金層,使之更具備硬度的耐磨性。

流程:上板→除油→水洗兩次→微蝕→水洗兩次→酸洗→鍍銅→水洗→鍍鎳→水洗→鍍金

噴錫板(平列的一種工藝)

目標:多層線路板噴錫是在未遮蓋阻焊油的顯露銅面上噴上一層鉛錫,以盡力照顧銅面不蝕氧氣化,以保障具備令人滿意的燒焊性能.

流程:微蝕→風干→預熱→松脂涂覆→焊錫涂覆→熱風平整→風冷→蕩滌風干

11、成型

目標:經過生產模型沖壓或數字控制鑼機鑼出客戶所需求的式樣成型的辦法有機鑼,啤板,小鑼,手切

解釋明白:PCB電路板數值鑼機板與啤板的非常準確度較高,小鑼其次,手切板最低具只能做一點簡單的外形.

12、測試

目標:通電流通過子測試夾具/飛針測試,檢驗測定目視不易發覺到的開路,短路等影響功能性之欠缺.

流程:上模→放板→測試→符合標準→FQC目檢→不合適合標準→修理→返測試→OK→REJ→廢棄

13、終檢

目標:通看一遍檢板件外觀欠缺,并對微小欠缺施行修理,防止有問題及欠缺板件流出.

具體辦公流程:來料→檢查資料→目檢→符合標準→FQA抽檢→符合標準→包裝→不合適合標準→處置→查緝OK