摘 要:

集成電路封裝行業的快速發展對粘片后產品的質量與可靠性提出了更高的要求,粘片工藝對集成電路可靠性有著至關重要的影響。采用單一控制變量法,研究硅微粉含量對QFP(Quad Flat Package)封裝可靠性的影響;利用正交試驗工具,探究在粘片工藝中,不同的膠層厚度和膠層面積對QFP封裝后可靠性的影響。研究發現,添加適量的硅微粉有助于提高環氧模塑料對QFP封裝后的可靠性;粘片工藝中,當膠層厚度為30 μm、膠層面積大于或等于芯片面積時,QFP封裝后的可靠性最好。

隨著集成電路向高密度、高性能方向快速發展,對半導體元器件可靠性的要求越來越高,對于國內絕大部分上規模的封測企業來說,其材料性能及設備能力完全具備制造的能力,技術和設備已不再是產品達到可靠性要求的主要關鍵限制因素,反而工藝過程成為了主要限制因素。傳統的芯片貼片工藝正在由共晶焊慢慢向點膠過渡,傳統的共晶焊接工藝中,焊料與襯底金屬間容易生成界面金屬間化合物 (IMC),對焊點的可靠性影響很大。當金屬間化合物 IMC 層的厚度值增大到一定的臨界值時,金屬間化合物 IMC 層界面上的應力集中現象嚴重,IMC 層界面間的空穴逐漸形成并不斷發展擴大,在 IMC 層的界面上容易發生斷裂破壞。

粘片又稱固晶,是通過介質 ( 膠體或合金片 ) 把芯片粘接在基板 ( 或管殼 ) 的指定區域,用粘片膠把芯片按照一定的方位裝置到引線框架襯底上并進行固化,形成熱通路或電通路,為后序的鍵合提供條件的工序。粘片工藝是 IC 器件和 MEMS 器件封裝工藝中一個重要的環節。在 IC 貼片中,該工藝主要影響 IC 的導熱性和可靠性;在 MEMS 電路中,粘片工藝還會造成 MEMS 器件運動部件和功能部件的損壞。粘片不僅具有工藝靈活、簡單、工藝溫度低和不需要助焊劑等優點,而且其工藝設備也相對便宜、簡單,無論是工藝操作、工藝要求還是成本都比較低,應用越來越廣泛。本文主要以 Henkel-8200T 這款粘片膠為研究對象,衡所華威的 GRX 為封裝材料,探究不同環氧模塑料、不同的膠層厚度 (BLT)、膠層面積對QFP 封裝可靠性的影響。

主要原料 :環氧樹脂,長春樹脂廠 ;酚醛樹脂,日本化藥株式會社;球型硅微粉,江蘇聯瑞新材料股份有限公司 ;催化劑,日本四國化成工業株式會社 ;QFP 框架,寧波康強股份有限公司;8200T 粘片膠,德國漢高。

主要設備 :高速混合機,GJ016 ;雙輥擠出機,BH679068 ;模壓機, SKMP002-250-7 ;超聲掃描儀,Sonix ;八溫區回流焊,Heller Industries。

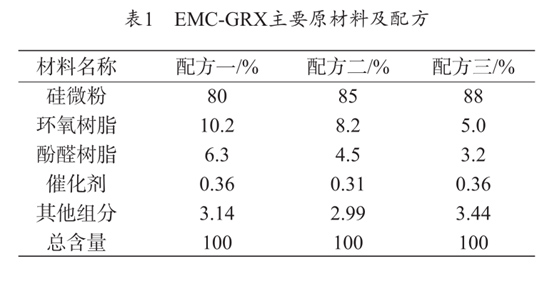

EMC-GRX 主要原材料及配方如表1 所示,放入高速攪拌混合機中,高速混合 25 min。然后利用雙輥捏合機對粉料進行捏合,混煉溫度在 70~120 ℃ 之間,混煉后經過壓輥、冷卻、粗粉碎、細粉碎后經過 360° 旋轉混合,得到EMC-GRX1(Epoxy Molding Compound)、EMC-GRX2、EMC-GRX3 3 個樣品。

本次試驗的設計見表 2,采用單一控制變量法、利用正交試驗工具,研究不同模塑料、膠層厚度、膠層面積對QFP 封裝后分層的影響。芯片面積為 2.3 mm×2.3 mm,其中膠層面積大代表膠層面積大于2.3 mm×2.3 mm,膠層面積小代表膠層面積小于2.3 mm×2.3 mm,膠層面積常規代表膠層面積等于2.3 mm×2.3 mm。MSL3/MSL1( Moisture Sensitivity Level)的考核按照JEDEC標準。

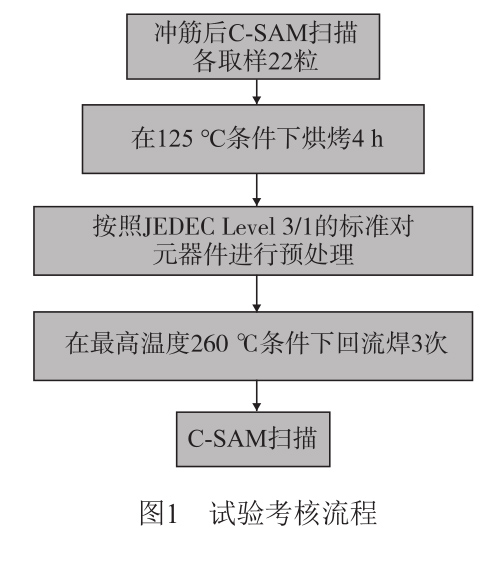

本次試驗的考核流程如圖 1 所示,封裝后的 QFP經過沖筋打彎后在 125 ℃ 的條件下烘烤 4 h,然后按照 MSL3/1 的標準對元器件進行預處理,結束后經過 3次八溫區的回流焊 ( 最高溫度為 260 ℃),最后用超聲掃描儀對元器件進行掃描。

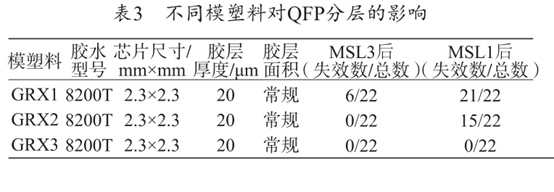

采用圖 1 的考核流程,得到 3 種模塑料在 MSL3/MSL1 后的分層考核結果,如表 3 所示。

從表 3 可以看出,GRX1 塑封料在 MSL3 后分層較少,MSL1 后分層嚴重 ;GRX2 塑封料在 MSL3 后芯片周圍無分層,MSL1 后芯片周圍嚴重分層;GRX3 塑封料在 MSL3/MSL1 后芯片周圍皆沒有發現分層。這主要是因為 GRX2/GRX3 兩款塑封料含有的硅微粉較 GRX1 的多,硅微粉增加,吸水率減少,故分層較好。模塑料吸入的濕氣會加速電子元器件的損壞,而且對元件焊接過程中的影響也非常巨大。這是因為元器件焊接都是在高溫下進行波峰焊或回流焊并由焊接設備自動完成的。當將元器件固定到 PCB 板上時,回流焊快速加熱將在元器件內部形成壓力,由于不同封裝結構材料的熱膨脹系數不同,因此可能產生元器件封裝不能承受的壓力。當將元器件暴露在回流焊接期間,由于環境溫度不斷升高,QFP 元件內部的潮氣會產生足夠的蒸汽壓力,損傷或毀壞元件,嚴重的會造成“爆米花”效應。選擇GRX1、GRX2這兩款塑封料為對象,研究 BLT、膠層面積對 QFP 封裝后可靠性的影響。

采用圖 1 的考核流程,得到 GRX1/GRX2 兩種模塑料在不同的 BLT 后 MSL3/MSL1 后的分層考核結果,如表 4 所示。

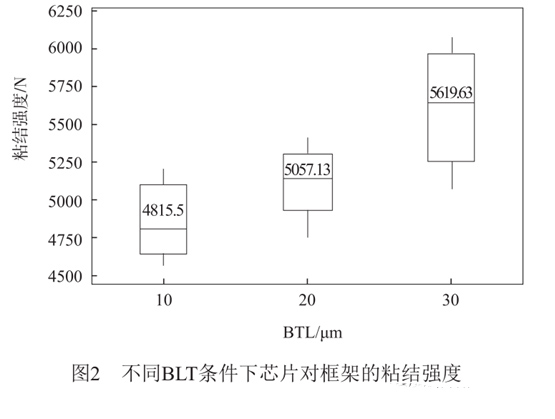

從表 4 可以看出,當 BLT 為 10 μm 時,兩款材料在 MSL3/MSL1 后芯片周邊分層很嚴重;當 BLT 為20 μm 時,兩款材料在 MSL3/MSL1 后的分層有所改善;當 BLT 為 30 μm 時,兩款材料在 MSL3/MSL1 后的芯片周圍分層效果最佳。不同 BLT 條件下芯片對框架的粘結強度如圖 2 所示,當 BLT 為 10 μm 時,粘結強度最差,BLT 為 30 μm 時,粘結強度最大,BLT 為20 μm 時,粘結強度介于兩者之間,粘結強度越強,分層越好。

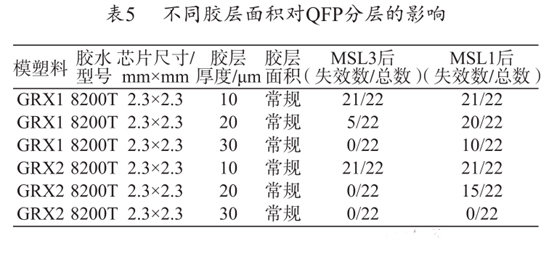

采用圖 1 的考核流程,得到 GRX1/GRX2 兩種模塑料在不同的膠層面積下 MSL3/MSL1 后的分層考核結果,如表 5 所示。

從表 4 可以看出,在 BLT 為 20 μm 的條件下,當膠層面積大于2.3 mm×2.3 mm時,芯片周邊分層最少,當膠層面積小于 2.3 mm×2.3 mm 時,芯片周邊分層越差。膠層面積為 2.3 mm×2.3 mm 時,芯片周圍分層與膠層面積大于 2.3 mm×2.3 mm 時的效果相當。

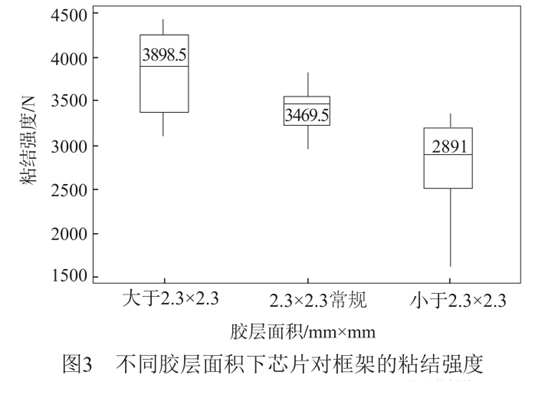

不同膠層面積下芯片對框架的粘結強度如圖 3 所示,可以看出,當膠層面積大于 2.3 mm×2.3 mm 時,芯片與框架的粘結強度最大,達到 3899 N,當膠層面積小于2.3 mm×2.3 mm時,芯片與框架的粘結強度最小,只有 2891 N,膠層面積等于 2.3 mm×2.3 mm 的粘結強度介于兩者之間。膠層面積大于 2.3 mm×2.3 mm 時的粘結強度雖比膠層面積等于 2.3 mm×2.3 mm 時的大,但兩者的分層效果卻相當。這可能是由于膠層面積太大,膠溢在芯片周邊,過回流焊時膠中的揮發物揮發導致的。

總結

本文針對 QFN 元器件采用粘片工藝將芯片固定在基板上,以 Henkel-8200T 粘片膠為研究對象,衡所華威的 GRX 模塑料為封裝材料,探究不同模塑料、不同膠的 BLT 和不同膠層面積對 QFP 分層的影響。結果發現:環氧模塑料中添加適量的硅微粉有助于改善QFP封裝后的分層性能 ;芯片與基板之間的粘結強度越大,分層的效果越好,當 BLT 為 30 μm 時較 BLT 為20 μm 和 BLT 為 10 μm 時的粘結強度大,故 QFP 的分層效果最好 ;當膠水面積大于芯片面積時,芯片與基板之間的粘結強度越大,但膠水面積較大時,膠水會外溢在芯片周圍影響可靠性,故膠水面積大于或等于芯片面積時,兩者的 QFP 的分層效果相當,皆較膠水面積小于芯片面積時的分層效果好。