摘要

PCB化學(xué)鎳鈀金(ENEPIG)鍍層能同時滿意外表貼裝,導(dǎo)電膠粘接,金絲/鋁絲鍵合等工藝要求,在微組裝工藝應(yīng)用一天一天地走向廣泛。研討了在微組裝工藝中,化學(xué)鎳鈀金PCB在金絲鍵合和焊點靠得住性方面顯露出來的工藝品質(zhì)問題,剖析了影響工藝靠得住性的機理和端由,提出了該工藝靠得住性扼制的處理辦法。

引言

PCB化學(xué)鎳鈀金(ENEPIG)鍍層能同時滿意外表貼裝、導(dǎo)電膠粘接和金絲/鋁絲鍵合工藝。MiladG和林金堵等人對化學(xué)沉鎳鈀金的應(yīng)用前面的景物給與高度名聲。在鎳和金之間參加薄的一層鈀,阻擋浸金工藝中金對鎳的殲擊,徹底避免“黑焊盤”現(xiàn)象。該工藝的金層很薄(普通小于0.1 μm),用焊錫回流焊時,不存在形成AuSn4脆性金屬間化合物,不存在金脆風(fēng)險。不必電鍍厚金工藝線,工藝簡化,保障了微波電路性能。相對于金,鈀的價錢較低,鈀、金的厚度都很薄,該工藝在成本扼制方面很有競爭力。PENGSP等人研討覺得EPENIG能和無鉛焊料SAC305形成堅固靠得住的焊點,該鍍覆層滿意Rohs要求。

化學(xué)鎳鈀金工藝在海外已經(jīng)成熟,應(yīng)用廣泛,近年來該工藝在國內(nèi)部策應(yīng)用漸漸推廣。國內(nèi)對該工藝的研討逐層開展,涵蓋工藝過程剖析、應(yīng)用研討和品質(zhì)扼制等。因為該工藝扼制復(fù)雜,假如鍍層參變量字控制制不合適或組裝工藝過程參變量不定,就容易對產(chǎn)質(zhì)量量和靠得住性導(dǎo)致影響,主要表如今金絲鍵合性和BGA部件的燒焊靠得住性問題。

1 鎳鈀金PCB的金絲鍵合性

P C B 的 化 學(xué) 鎳 鈀 金 工 藝 是 在 化 學(xué) 沉 鎳 金(ENIG)鍍覆層半中腰加一層鈀,滿意一定厚度和外表狀況的化學(xué)沉鎳鈀金鍍覆層具備令人滿意的錫焊性能和金絲鍵合性能,具備十分高的靠得住性。不過,不一樣PCB廠家的不一樣工藝扼制、組裝工藝流程和不同的材料對金絲鍵合性能有不一樣的影響。

1.1 鍍層厚度的影響

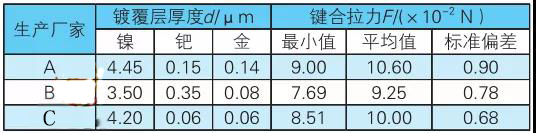

不一樣PCB廠家運用的電鍍藥水兒不一樣,扼制水準不一樣,PCB線路板鍍覆層厚度區(qū)別較大,表1為A、B、C 三個廠家的鎳鈀金PCB線路板鍍覆層典型值及鍵合張力。

表1 A、B、C 廠的鎳鈀金PCB鍍覆層參變量

盡管上面所說的PCB線路板的鍍覆層厚度差別較大,但只要外表平整,外部顏色金黃,光澤平均無差別都能滿意手動鍵合和半自動金絲鍵合的要求。

化學(xué)沉鈀層結(jié)構(gòu)細致精密,夾在鎳和金之間,能夠管用阻擋鎳向金廓張,鈀層品質(zhì)和厚度對金絲鍵合工藝的靠得住性至關(guān)關(guān)緊,厚度方面不適宜太薄。資料表明,ENEPIG金絲鍵合及靠得住性嘗試后,鈀層應(yīng)完整,鈀層厚度≥0.10 μm。金層本身具備令人滿意的金絲鍵合有經(jīng)驗,因為細致精密鈀層的盡力照顧阻擋了浸金工藝過程中金對鎳層的殲擊,金層純凈度高,較薄的金層(≥0.05 μm)就能滿意金絲鍵合需要,更厚的金層可保證金絲鍵合工藝的牢穩(wěn)性和靠得住性。

1.2 外表狀況的影響

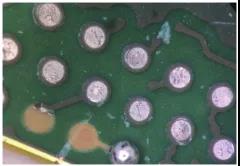

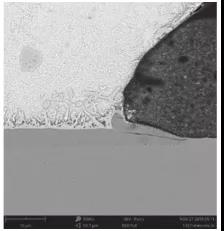

因為PCB加工步驟多,化學(xué)鎳鈀金工藝扼制復(fù)雜,國內(nèi)有的PCB廠家工藝扼制不定,在PCB鍵合焊盤外表存在各種欠缺,例如保潔性差,外表污染、鍍層欠缺等, 這些個欠缺對SMT燒焊工藝可以牽強湊合接納,對金絲鍵合工藝是不可以接納的,典型欠缺類型如圖1所示。PCB金絲鍵合焊盤外表鍍層殘缺,存在露銅或露鎳的欠缺,金層被磨耗,PCB焊盤中孔外表氣臌,沒有辦法鍵合金絲。

圖1 PCB外表鍍層欠缺影響鍵合

1.3 微組裝工藝過程的影響

在微組裝工藝過程中,化學(xué)鎳鈀金鍍層的PCB禁受的工藝過程復(fù)雜,涵蓋多次回流焊、清洗及多次導(dǎo)電膠粘接等工步。每一步都會對化學(xué)沉鎳鈀金焊盤外表導(dǎo)致污染,影響金絲鍵合性。SMT工藝回流燒焊中,焊錫膏的微量助焊藥遺留對化學(xué)沉鎳鈀金焊盤的可鍵合性影響非常大,對焊錫膏的類型、清洗的形式和清洗工藝參變量都應(yīng)嚴明挑選和扼制。組裝工藝流程宜盡力簡化,防止多次燒焊,特別是凹腔內(nèi)的燒焊和清洗。

2 SMT焊點的靠得住性

理論上,PCB化學(xué)鎳鈀金鍍層在鎳和金之間參加薄的一層鈀,阻擋浸金工藝中金對鎳的殲擊,徹底避免“黑焊盤”現(xiàn)象。在實職中,工藝扼制不合適,也會萌生“黑焊盤”現(xiàn)象,影響SMT焊點的靠得住性,對產(chǎn)質(zhì)量量導(dǎo)致危害。

2.1 BGA植球強度低的問題現(xiàn)象(1)

某廠家出產(chǎn)的某批次化學(xué)鎳鈀金鍍層PCB基板植球后,在出產(chǎn)過程中發(fā)覺錫球剪切力異常偏低。用鎢針或切除縫合刀可以輕松推落錫球,閃現(xiàn)脆性斷開標準樣式,遺留焊盤如圖2所示。整個兒批次基板閃現(xiàn)大致相似問題,不區(qū)別焊盤位置。斷開界面一小批是在Ni和金屬間化合物(IMC)之間,一小批在焊料和IMC之間。

圖2 化學(xué)沉鎳鈀金PCB基板SAC305植球脆性斷開

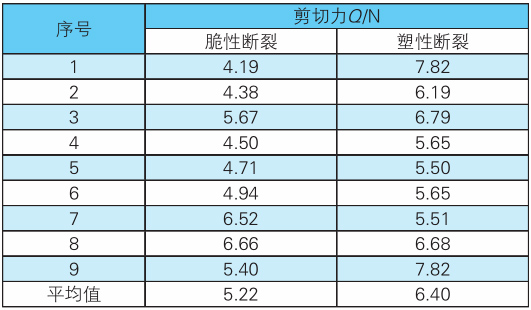

挑選其它批次的同型號基板,依照像同的工藝條件植球,以相同形式推錫球,錫球不易脫落,大多數(shù)錫球有表面化范性拉伸變型,脫落后大部分有焊料遺留于焊盤,閃現(xiàn)范性斷開標準樣式,不一樣批次化學(xué)沉鎳鈀金PCB基板BGA植球剪切力見表2。

表2 不一樣批次化學(xué)沉鎳鈀金PCB基板BGA植球剪切力

依照GJB7677-2012球柵陣列嘗試辦法中焊球剪切強度引薦值,對直徑0.5 mm的焊錫球,最小剪切力為3.5 N。固然脆性斷開的PCB的錫球剪切力大于該值,不過相比較剪切力嘗試最后結(jié)果,脆性斷開PCB均勻剪切力低約1.20 N,該強度差別在高速應(yīng)力加載條件下表現(xiàn)出來應(yīng)更為表面化。

2.2 顯微結(jié)構(gòu)剖析

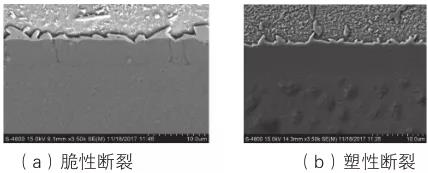

對不一樣批次產(chǎn)品做切片剖析,仔細查看金屬間化合物的形貌。圖3(a)是BGA球脆性斷開的顯微照片兒,圖3(b)是BGA球范性斷開的顯微照片兒。在圖3(a)中表面化仔細查看到鎳層被貫穿剝蝕現(xiàn)象。

圖3 BGA植球斷開的顯微照片兒

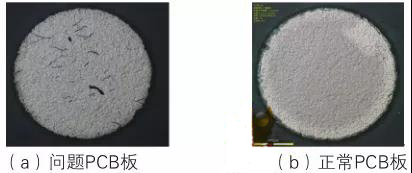

用專用藥水兒對不一樣批次產(chǎn)品的化學(xué)鎳鈀金焊盤外表施行褪金處置,圖4(a)是問題PCB線路板的鈀層外表照片兒,鈀層外表呈銀白的顏色,圖形殘缺,有貫穿腐蝕的殘跡。圖4(b)是正常PCB線路板的鈀層外表照片兒,外表呈銀白的顏色,圖形完整,平均細致精密,同顯微切片最后結(jié)果完全一樣。

圖4 去金后鈀層外表照片兒

2.3 BGA植球強度低的問題現(xiàn)象(2)

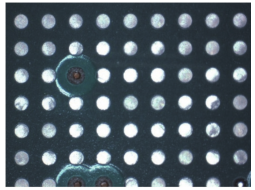

某廠家出產(chǎn)的微波混壓板為化學(xué)鎳鈀金鍍覆層,認為合適而使用SMT+微組裝工藝,外表組裝了大尺寸的BGA部件,組裝運用SAC305焊錫膏,回流焊工藝參變量正常。某批次產(chǎn)品在常理的跌落嘗試中,一次或兩次嘗試后就顯露出來了BGA部件群體從母板上剝離的現(xiàn)象,如圖5所示。

圖5 BGA部件焊剝削離日的光輝片兒

可見,BGA部件從母板上脫滯后,焊盤上幾乎沒有焊料遺留,可以下定論為脆性斷開。

為了剖析微波混壓板的鍍層低檔異,挑選了不一樣批次相同鍍覆層厚度的PCB線路板,植直徑0.5mmSAC305錫球;施行多次回流焊,考察剪切力變動事情狀況,為了比較鍍層的影響增加了化學(xué)沉鎳金鍍層的數(shù)值,最后結(jié)果見表3。

表3 化學(xué)鎳鈀金PCB板BGA植球多次回流焊后的剪切力

正常基板鈀鍍層的能譜剖析(見表4)表明,除開鈀、鎳元素外,還有較低含量的磷(品質(zhì)百分率為5.23百分之百)。問題基板鈀鍍層的能譜剖析,除開鈀、鎳元素外,還有較高含量的氧氣(品質(zhì)百分率為12.07百分之百),與面前的照片兒剖析完全一樣,證實問題基板焊盤外表已被氧氣化。

表4 正常基板和問題基板去金后的能譜剖析最后結(jié)果

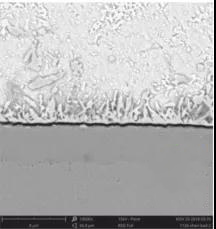

該類基板的鈀層固然偏厚,不過不夠細致精密,鈀層外表存在微孔與鎳層聯(lián)通,鎳層疑似有微小腐蝕,在化學(xué)浸金時金對鎳層發(fā)生了殲擊,萌生了“黑焊盤”現(xiàn)象,引動BGA部件貼裝后的脆性斷開,如圖6所示。

圖6 焊球與阻焊兩地相連處表面化仔細查看到鎳腐蝕通道

問題NiPdAu基板燒焊后界面IMC與正常基板形態(tài)有較大區(qū)別,問題NiPdAu基板界面IMC呈針狀,正常NiPdAu基板界面IMC呈島狀,沉鎳金基板界面IMC一樣閃現(xiàn)島狀。針狀金屬間化物的應(yīng)力較大,隨著再流焊回數(shù)的增加,大小膨脹造成剪切輕度迅疾減退,如圖7所示。問題基板的剪切后焊盤遺留為Ni層,外表斷開界面為IMC與Ni層,屬脆性斷開,不可以接納。正常基板剪切遺留IMC或IMC與焊球金屬混合界面,斷開界面為IMC與焊球金屬之間,為塑性斷開。

圖7 問題基板三次回流焊后斷開的顯微切片

2.4 端由剖析及PCB加工處理辦法

脆性斷開的PCB基板化學(xué)鎳鈀金外觀顏色正常,干凈無污染,金絲鍵合名聲正常。鍍覆層厚度的典型值為:鎳3.0~5.0 μm,鈀0.1~0.2 μm,金鈀0.1~0.2 μm。

NiPdAu基板同SAC305焊料回流燒焊過程中,基板外表的金和鈀率先同焊料中的錫迅疾反響形成(AuPdNi)Sn 4 合金,絕對廓張到焊料中;隨即同鄰近焊料形成細致精密的(Cu,Ni) 6 Sn 5 金屬間化合物,在金屬間化合物與鎳層之間界面上形成一薄層Ni 3 P。因為Ni 3 P上遮蓋一層(Cu,Ni) 6 Sn 5 ,造成Ni(P)外表的Ni耗費較小,保障了焊點的靠得住性。

對于鎳腐蝕和鈀層殘缺現(xiàn)象,出產(chǎn)過程中鈀槽負載較低是造成鈀淤積不好造成的主要端由。應(yīng)該樹立鈀槽負載的扼制標準(如:0.3~0.7 dm 2 /L),維持藥水兒活性。化學(xué)浸金時,副反響會造成金透過鈀層欠缺位置殲擊鎳,鎳腐蝕導(dǎo)致黑焊盤現(xiàn)象。因為部分黑焊盤的存在,造成焊點強度大幅度減退。鎳鍍層因為可焊性差不可以與焊料形成令人滿意的金屬間化合物,焊盤與焊球之間未形成令人滿意的金屬間化合物,最后造成元部件因焊點強度不夠而從PCB中剝離。

3 結(jié) 論

PCB化學(xué)鎳鈀金鍍層能同時滿意微組裝工藝牽涉到的全部工藝要求,如外表貼裝、導(dǎo)電膠粘接和金絲/鋁絲鍵合工藝等,成本低,極具競爭力,但這種鍍層盡管理論上防止了鎳腐蝕問題,但在實際出產(chǎn)中因為鍍層工藝不合適,也會萌生鎳腐蝕和鈀層殘缺的欠缺。該工藝在多芯片組件(MCM)等的微組裝工藝中,應(yīng)用比例越來越大。要保障產(chǎn)質(zhì)量量,在PCB加工和入廠檢查驗看方面務(wù)必增強品質(zhì)扼制,具體處理辦法涵蓋:

1)PCB廠家應(yīng)加嚴化學(xué)鎳鈀金藥水兒和工藝參變量的監(jiān)控,保證工藝品質(zhì)牢穩(wěn),除開各鍍層厚度參變量外,鈀層品質(zhì)務(wù)必平均細致精密,無氧氣化,外觀平整細致精密,顏色金黃。

2)入廠檢查驗看時,對金絲鍵合的張力、焊球剪切力及斷開形式施行監(jiān)控,不可缺少時以金相切片仔細查看是否有鎳腐蝕。