OLED(有機電致發光器件)由于具有結構簡單、超輕薄、色飽和度和對比度高、功耗低、容易實現柔性顯示等優勢,成為產業界和學術界投資與研究的重點。但 OLED 器件容易接觸到空氣中的水氧氣而降低發光效率,從而縮短使用壽命。因此要實現 OLED 器件的大規模量產必須采用適當的封裝技術有效得阻隔水氧氣進入 OLED 器件。封裝技術中除了應用不同的封裝材料外,還需要使用粘接材料將這些封裝材料復合在一起,同時也要求粘接材料必須具備高水汽阻隔性能。本文根據不同的封裝技術,對不同的封裝用功能材料以及將這些功能材料復合粘接在一起的粘接材料進行簡要綜述,并對粘接材料的未來發展提出一些看法。

有機電子又叫塑料電子、聚合物電子等,目前研究比較多的是有機發光二級管(OLED)。OLED 器件是指有機半導體材料和發光材料在電場驅動下,通過載流子注入和復合導致發光的顯示器件,可以用做顯示器、照明、電子商標和新型電池等。

OLED 屏幕一向被認為是取代 LCD 的下一代顯示技術,相比目前廣泛采用的液晶技術,具備自發光、黑色純、對比度超高和色彩豐富等多種優點。隨著人們對電子產品便攜性和個性化要求的不斷提高,可彎曲可折疊柔性屏幕成為業界的研究熱點。隨著智能手機、智能手環、電視、電腦等消費電子產品向著輕薄、便攜、智能等方向快速發展,其顯示屏幕也經歷著“球面屏—平面屏—柔性屏”的快速演化和迭代,即從 CRT(陰極射線顯像管)發展到 LCD(液晶顯示器),再到 OLED(有機發光二極管),OLED 現正逐步成為智能電視、影視設備、智能手機、智能移動設備和可穿戴設備等的主流趨勢。韓國 Samsung 發布 Galaxy 系列智慧型手機、Apple 的 iPhone X 全面屏效應、中國各大品牌手機逐步開發OLED 屏手機以及中國 OLED 面板廠蓬勃發展等,都顯示 OLED正逐步代替 LCD 成為顯示器的主流。柔性屏幕的成功量產不僅重大利好于新一代高端智能手機的制造,也因其低功耗、可彎曲的特性對可穿戴式設備的應用帶來深遠的影響,未來柔性屏幕將隨著個人智能終端的不斷滲透而被廣泛應用。

雖然 OLED 具有優異的多方面性能,但與 LCD 比較起來,壽命相對較短仍是制約 OLED 商業化的重要因素之一。根據資料報道,OLED 器件的老化分為本質老化和非本質老化。本質老化指器件隨著工作時間增長,其工作效率自然降低;非本質老化指器件受到外界因素影響而造成使用壽命減短。OLED 器件的老化主要是因為發光層的多數有機物質對于大氣中的污染物、氧氣以及潮氣都十分敏感而引起的。OLED 壽命降低的主要因素有三個方面。首先是 OLED 陰極的金屬材料多為化學性質較為活潑的金屬,極易在空氣中或其他含有氧的氣氛中受到侵蝕,特別是在含有水汽的環境中,更容易發生電化學腐蝕。OLED 陰極材料的制作一般采用物理氣相沉積法,微小的灰塵顆粒粘附在有機功能層上,都極易使陰極材料產生針孔,從而成為水汽、氧氣與有機功能層接觸的通道。其次,氧氣與發光層發生氧化作用所生成的羰基化合物是有效的淬滅劑,會顯著降低 OLED 的發光量子效率。水汽會使有機層化合物發生水解并影響導電性能,從而使穩定性大大降低。第三,OLED 工作時產生的熱量會進一步加劇 OLED器件中的發光材料、輔助材料、電極等在空氣中的老化,進而影響器件的使用壽命。為了使 OLED 器件的壽命達到實用要求,通常要求器件封裝水汽滲透率小于 10 -6 g/(m 2 ·d),氧氣滲透率小于10 -3 g/(m 2 ·d) 。在實際工作時,陰極被腐蝕 10 %就會嚴重影響器件的工作。

因此,要實現 OLED 器件的大規模量產必須采用適當的封裝技術有效得阻隔水氧氣進入 OLED 器件。封裝技術中除了應用不同的封裝材料外,還需要將這些材料復合在一起,這就需要粘接材料,同時也要求粘接材料必須具備高水汽阻隔性能的。本文根據不同的封裝技術,對不同的封裝用功能材料以及將這些功能材料復合粘接在一起的粘接材料進行簡要綜述,并對粘接材料的未來發展提出一些看法。

目前 OLED 的封裝技術主要傳統封裝、薄膜封裝兩大類。

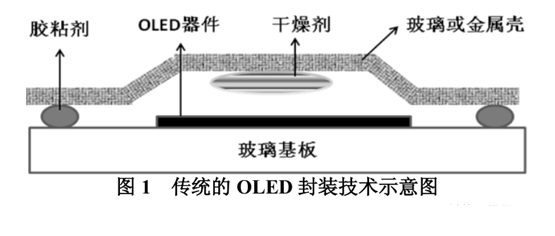

對于剛性 OLED 顯示模組,傳統的 OLED 封裝技術基本上是采用剛性基板(一般為玻璃或金屬)來進行封裝。如圖 1所示,這種封裝方式一般是給器件加一個蓋板,并在蓋板內側貼附干燥劑,再通過環氧樹脂等密封膠將基板和蓋板相結合。

這樣的封裝可在基板和蓋板之間形成一個罩子,從而把器件和空氣隔開,因而可有效地防止 OLED 各功能層以及陰極與空氣中的水、氧等成分發生反應。整個封裝過程應在充有氮氣、氬氣等惰性氣體及水汽含量應小于 3×10 -6 的環境中完成。封裝蓋板主要分為金屬蓋板和玻璃蓋板兩大類,金屬蓋板既可以阻擋水、氧等成分對器件封裝的滲透,又可以使器件堅固,但其不透光,重量及成本問題也限制了這種封裝方法在有機電致發光器件上的應用。而玻璃蓋板具有優良的化學穩定性、電絕緣性和致密性,但其機械強度差,容易產生微裂紋。傳統的 OLED 封裝技術雖然有效,但很笨拙,而且成本高,因此,OLED 采用這些機械部件來封裝,很難在價位上與 LCD 進行競爭。

對于柔性顯示屏,剛性金屬或玻璃蓋板加上密封膠(或干燥劑)就不能用于封裝。這時就必需使用薄膜封裝技術。薄膜封裝技術除了可應用于柔性顯示器模組外,還帶來以下優點:

(1)與使用剛性基板相比,薄膜重量和厚度可以大幅度降低,也使生產超博的顯示器成為可能;

(2)用薄膜隔離層來替代機械封裝件,可大大降低成本;

(3)如果薄膜封裝材料為高透明度材料,除了底部發光方式外,還可以采用頂部發光方式,從而有效地提高發光效率和分辨率。

薄膜封裝按封裝材料可分為無機薄膜封裝、有機薄膜封裝、無機/有機復合薄膜封裝等。

2.2.1 無機薄膜封裝

無機薄膜封裝常采用硅氧化物或硅氮化物作為封裝材料。黃衛東等在 50 ℃下通過沉積氮化硅薄膜,獲得了良好防水性能的氮化硅薄膜,用于封裝 OLED,其使用壽命較封裝前提高了兩個數量級,且效果與早期 Burrows 等報道的、用環氧樹脂和玻璃蓋板的 OLED 封裝方式相近。張方暉等則在高真空條件下,利用硫系玻璃(Se、Te、Sb)薄膜封裝材料對 OLED 進行原位封裝,從而有效避免了傳統封裝方法難以避免的水、氧的危害,研究發現,Se、Te、Sb 薄膜封裝層分別可以使器件的壽命延長 1.4 倍、2 倍、1.3 倍以上。Park 等將原子層沉積的三氧化二鋁層與 PECVD 沉積的 SiNx 無機層進行復合,從而形成阻隔效果更佳的防護層,這種采用無機–無機復合膜的雙層結構可達到玻璃封裝的效果。此外,Choi等利用反應和非反應濺射技術制備了三氧化二鋁同質多結薄膜,同質多結結構的機械穩定性優于單層薄膜,反應、非反應濺射分別通過三體 3 次制備的三氧化二鋁薄膜的水汽滲透率可達10 -4 g/m 2 · d 。

無機薄膜封裝材料雖然在綜合性能上表現較為優異,能起到阻隔水氧氣,但與 OLED 器件的兼容性差,目前其封裝效果還不能達到 OLED 器件的高封裝要求。

2.2.2 有機薄膜封裝

有機薄膜封裝技術雖然起步較晚,但由于其具備成本低、易加工、絕緣性好和親量化等優點,逐步取代無機封裝技術。有機封裝用材料多為熱塑性高分子材料。常用的有機封裝材料有環氧樹脂、酚醛樹脂、聚酯和有機硅類材料。

雖然目前有機封裝材料已經占到整個封裝材料領域的 90 %,但大部分屬于熱塑性高分子材料,存在氣密性差、對水汽敏感等缺陷,因此目前僅適用于一些對可靠性要求不高的領域。

2.2.3 無機/有機復合薄膜封裝

無機/有機復合薄膜封裝技術彌補了靠單一無機物或有機物封裝帶來的缺陷,被認為是最具發展前景的一類封裝技術。無機/有機復合薄膜封裝技術中基本采用在無機阻隔材料薄膜的基礎上添加聚合物層。有機聚合物由鈍化型和活化型組成,其中鈍化型有機層和無基層復合提高了與基底材料的相容性,而活化型有機層在封裝層內起到阻隔水氧氣作用。Weaver 等報道了一種用于柔性 OLED 封裝的多層膜阻擋層結構。該結構以一層 175 μm 厚的 PET(聚乙烯對苯二酸酯)作為基板,在陰極 Al 上交替蒸鍍,并用 4~5 層交替形成的聚乙烯薄膜和無機氧化物薄膜層來對 OLED器件進行封裝,據報道,這種器件的水汽滲透率小于 2×10 -6g/m 2 · d ,基本可以滿足柔性 OLED 的實用要求。

近幾年來,無機/有機共混和納米復合材料得到了迅速發展。無機/有機共混是在多聚物中添加適當的無機物以提高水氧氣阻隔性能。主要的無機添加物有:無機氧化物、陶瓷顆粒、碳納米纖維等。此外,復合材料,如氧化鋁/聚丙烯酸酯、氧化鋁/聚脲等得到深入研究。納米復合材料在 1996 年以后得到快速發展,文獻專利都有相當多的報道。

2.3.1 膠粘劑

對于 LCD 封裝用膠粘劑的研究,國內外已經有相當多的報道[10-11] 。但 LCD 封裝用膠粘劑對水氧氣阻隔性能的要求不高,如將LCD 封裝膠粘劑用于 OLED 的封裝,則需要在器件內部加入干燥劑。傳統 OLED 封裝所常用的粘接材料是 UV 固化型樹脂。以 UV固化型樹脂作為 OLED 封框膠粘劑的生產工藝流程為:使用點膠機將膠粘劑涂布于封裝蓋板的四周,然后在氮氣環境下將上述封裝蓋板與已蒸鍍上 OLED 相關材料的下板進行壓合,再經過 UV光照固化。由于一般封裝用膠粘屬于高分子材料,具有微觀多孔性,其阻隔水氧氣性能達不到無機物等級,空氣中的水分容易滲透而進入器件內部,產生黑點,因此,在這種封裝方式中,一般都會在器件內部加入氧化鈣或氧化鋇作為干燥劑來吸收水分從而延長 OLED 元件的壽命。另一方面,使用 UV 固化型樹脂膠粘劑要求封裝上下蓋板中的其中之一蓋板必須能被 UV 光穿透,因而限制了封裝上下蓋板的選擇性。

李會錄等以聚氨酯丙烯酸樹脂、環氧丙烯酸/聚氨酯丙烯酸混合樹脂、氨基甲酸酯丙烯酸聚硅氧烷樹脂和環氧丙烯酸樹脂分別作為基體樹脂,制備了能有效阻隔水氧氣的 OLED 封裝用粘接材料。實驗結果表明:氨基甲酸酯丙烯酸聚硅氧烷樹脂基膠粘劑的水氧氣穿透率相對較小,這是由于其結構中含有耐候性較好的硅氧基團和其固化物致密度較好所致。氨基甲酸酯丙烯酸聚硅氧烷樹脂結構中既含有柔性鏈段,又含有活性硅氧烷基團,故其T g (135.02 ℃)相對較高,并且其耐候性較好。聚氨酯丙烯酸樹脂基膠粘劑的粘接強度相對最大,而環氧丙烯酸樹脂基框膠的粘接強度相對最小,這主要是由基體樹脂的鏈段柔軟性、極性官能團和固化收縮率等共同作用所致。當 w(1,4-萘醌)=0.03 %時,封框用膠粘劑的儲存穩定性較好。選擇氨基甲酸酯丙烯酸聚硅氧烷樹脂基框膠,粘接強度為 33.5 MPa、玻璃化轉變溫度為 135.02 ℃、水汽穿透率為 9.3 g/(m 2 · d )和氧氣穿透率為 0.021 mL/(m 2 · d ),能夠滿足 OLED 封裝的使用要求。

A.斯蒂恩等發明了一種封裝電子裝置用粘合劑,粘合劑包含有機金屬改性的聚合物,該聚合物通過彈性體與有機金屬化合物的反應生成,其中,有機金屬化合物的中心原子是第三和第四主族或第三和第四副族的金屬或半金屬。為了獲得最有效的密封,使用特定的防滲粘合劑。用于密封(光)電子組件的良好的粘合劑具有低的氧氣滲透性,特別是低的水蒸氣滲透性,對裝置具有充分的粘附性且可以在裝置上良好流動。對裝置具有低的粘附性降低了界面處的防滲效果(防滲效果) 從而能夠使氧氣和水蒸氣進入,而與粘合劑的性質無關。僅當粘合劑和基片之間的接觸是連續的時,粘合劑的性質才是粘合劑的防滲效果的決定因素。

2017 年面板大型化的發展趨勢、面板玻璃的厚度或強度的改變,以及柔性基材使用等因素,促使OLED 面板封裝用粘接材料從傳統 UV 固化型樹脂演化至熱固化型樹脂,而造就熱固化型樹脂的興起,主要是由于整面型固化封裝 OLED 面板制程的需要。

2.3.2 膠粘帶

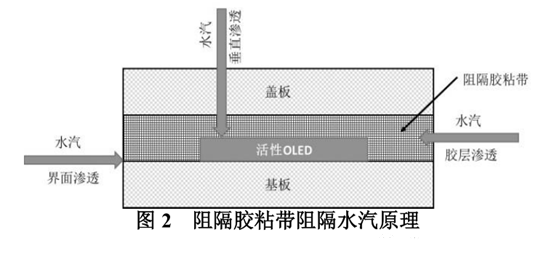

除了使用膠粘劑外,可以利用具有高水氧氣阻隔性的壓敏膠粘帶來粘接蓋板。與膠粘劑相比,壓敏膠粘帶具體容易加工,不需要固化等優點。一種具有對水汽高阻隔性、高光學透明度的高性能壓敏膠粘帶的工作原理如圖 2 所示。

和普通溶劑型壓敏膠粘帶相比,該壓敏膠粘帶因不使用增粘樹脂,具有足夠的初粘力和剝離強度性能,較好的持粘力和動態剪切力性能。還具備優秀的透光率和霧度性能。膠粘帶因使用含有非極性基團的丙烯酸酯單體,具有良好的疏水性能和阻隔水汽性能。該壓敏膠粘帶與 OLED 具有很好的的兼容性,可用于 OLED封裝,可以起到優異固定和阻隔水汽作用。

用于固定和粘接用的雙面膠粘帶或者膠膜都需要使用離型材料來分離不同的膠層。陳維斌發明的一種高阻隔性復合離型膜,包括從上到下依次層疊的第一離型劑層、第一阻隔薄膜層、吸水性膠黏劑層、第二阻隔薄膜層和第二離型劑層。該高阻隔性復合離型膜可用于卷狀壓敏膠粘帶的離型層,在使用過程中,卷材狀膠帶能夠很好地解卷;同時,它又具備優異的高阻隔和高吸水功能,能夠在運輸過程中阻隔和吸收空氣中的水汽,避免微量水汽滲透過阻隔薄膜和離型劑層后接觸到壓敏膠粘劑層,可以用作對水汽阻隔要求非常高的,如 OLED 屏封框用高阻隔壓敏膠粘帶的離型材料。

OLED封裝技術經歷了傳統封裝、無機薄膜封裝、有機薄膜封裝、無機/有機復合薄膜封裝等技術,無論是單一的無機材料還是有機材料都不能達到 OLED 的阻隔要求,而無機/有機復合材料有著相對更好的阻隔性能。

展望未來,采用聚合物復合材料仍將是 OLED 封裝材料的主流趨勢。同時 OLED 器件將被廣泛地應用于各個領域,因此未來對 OLED 封裝用粘接材料的性能要求會越來越高。除了要有更高的粘接性能和更低的水汽透過率來滿足封裝阻隔水氧氣的基本需要外,對粘接材料的 VOC(可揮發性有機溶劑)、抗油脂性能、和被粘接材料的兼容性、電學性能以及光學性能等等都提出了更高的要求。例如,用于穿戴式設備 OLED 上的粘接材料可能會接觸到皮膚,因此要求有較低的 VOC,且材料具備良好的抵抗汗液,油脂等性能。如果能提高粘接材料的這些性能,將能延長 OLED的壽命,降低成本,OLED 器件將能更好地被使用在各個領域。