導(dǎo)電膠分層作為封裝失去效力問題,一直遭受廣泛的關(guān)心注視。基于

ANSYS

平臺(tái),對導(dǎo)電膠脫落應(yīng)力仿真,用來評估導(dǎo)電膠在封裝和測試過程中分層風(fēng)險(xiǎn),共進(jìn)一步剖析了頂部芯片、絕緣膠厚度以及導(dǎo)電膠厚度對導(dǎo)電膠分層的影響。最后結(jié)果表明:

導(dǎo)電膠在靠得住性測試階段 125

℃冷卻到室溫階段最容易發(fā)生導(dǎo)電膠分層失去效力。該款封裝中導(dǎo)電膠分層的端由是頂部疊層芯片結(jié)構(gòu)引動(dòng)的。經(jīng)過對頂部芯片、絕緣膠的厚度施行預(yù)設(shè),發(fā)覺其厚度越薄導(dǎo)電膠的脫落應(yīng)力越小,分層風(fēng)險(xiǎn)越小。導(dǎo)電膠的厚度在

10 μm 時(shí),膠體的粘貼力最大,脫落應(yīng)力最小,導(dǎo)電膠分層風(fēng)險(xiǎn)最小。

隨著電子工業(yè)對背景盡力照顧要求不斷增長,傳統(tǒng)封裝中運(yùn)用鉛焊料污染背景,逐漸被環(huán)保導(dǎo)電膠接替。但導(dǎo)電膠的熱體脹系數(shù)與芯片相差較大,在溫變負(fù)荷下容易萌生熱應(yīng)力使導(dǎo)電膠分層。一朝導(dǎo)電膠分層嚴(yán)重將導(dǎo)致芯片功能失去效力。針對導(dǎo)電膠分層國里外學(xué)者施行了廣泛的研究討論和研討。龍平覺得導(dǎo)電膠分層主要是因?yàn)闊嶝?fù)荷下各局部膨脹和收縮不均引動(dòng)的。Sujan

等對銀膠剪切熱失配雙層板型的剖析表明,隨著剪切力增大,導(dǎo)電膠分層程度減小。國內(nèi)學(xué)者經(jīng)過

ANSYS軟件剖析導(dǎo)電膠的熱應(yīng)力,研討基板厚度對導(dǎo)電膠最大熱應(yīng)力的影響,并提出封裝結(jié)構(gòu)優(yōu)化的處理辦法,隨著基板厚度的增加,導(dǎo)電膠最大熱應(yīng)力先減小后增大,在基板厚度為

4~5 mm

時(shí)最小,導(dǎo)電膠分層現(xiàn)象有所改善。海外學(xué)者利用熱循環(huán)后導(dǎo)電膠的群體等效應(yīng)力并接合芯片剪切合實(shí)際驗(yàn)評估導(dǎo)電膠分層風(fēng)險(xiǎn),但僅只減小等效應(yīng)力最大值很難改善導(dǎo)電膠分層。固然利用有限元法剖析導(dǎo)電膠熱應(yīng)力是一種管用手眼,但僅剖析群體熱應(yīng)力最后結(jié)果并不可以直接評估導(dǎo)電膠與芯片界面分層風(fēng)險(xiǎn)。本文基于有限元法剖析導(dǎo)電膠的脫落應(yīng)力,直接評估導(dǎo)電膠與芯片界面分層(導(dǎo)電膠分層)風(fēng)險(xiǎn),減小導(dǎo)電膠分層。經(jīng)過仿真最后結(jié)果剖析導(dǎo)電膠失去效力階段及端由,并施行封裝內(nèi)里結(jié)構(gòu)預(yù)設(shè),改善導(dǎo)電膠分層。

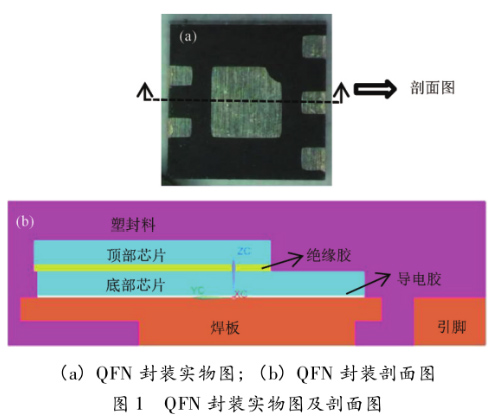

封裝體由芯片、導(dǎo)電膠、絕緣膠、焊板及引腳、塑封料想到金線構(gòu)成,如圖

1 所示。金線對導(dǎo)電膠分層影響細(xì)小,故建模時(shí)可以疏忽。封裝體尺寸為 2. 0mm×2. 0 mm×0. 6 mm,頂部芯片尺寸為 1. 37 mm×1mm×0.

12 mm,絕緣膠尺寸為 1. 37 mm×1 mm×0. 04mm,底部芯片尺寸為 1. 37 mm×1. 35 mm×0. 12 mm,導(dǎo)電膠尺寸為 1.

37 mm×1. 35 mm×0. 01 mm。

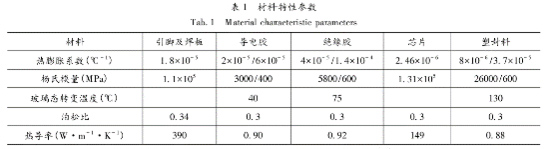

導(dǎo)電膠運(yùn)用 Henkel 企業(yè)的 QMI519,塑封料運(yùn)用 Nitto 企業(yè) G770HCD,材料特別的性質(zhì)參變量如表1 所示。導(dǎo)電膠和塑封料的熱體脹系數(shù)(CTE)和楊氏模量(E)在玻璃態(tài)轉(zhuǎn)變溫度 T g 近旁激變。2×10-5/6×10-5和 3000/400 表達(dá)當(dāng)溫度低于 T g 時(shí),導(dǎo)電膠CTE 和 E 的值作別為 2×10- 5℃-1和 3000 MPa,當(dāng)溫度高于 T g 時(shí),CTE 和 E 作別取 6×10-5℃-1和 400MPa。同理塑封料也具備此類性質(zhì)。

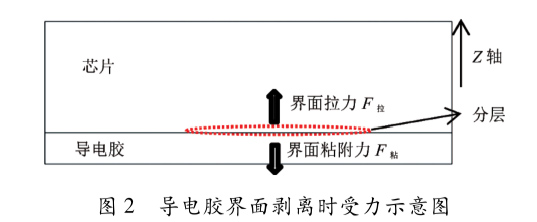

粘接界面的靠得住性由界面的粘貼力和內(nèi)部策應(yīng)力的體積表決。導(dǎo)電膠的粘貼力與本高矮胖瘦料相關(guān)。內(nèi)部策應(yīng)力由熱應(yīng)力和濕應(yīng)力組成。QMI519

導(dǎo)電膠吸濕性很低,外部塑封料盡力照顧使潮氣很難進(jìn)入境內(nèi)導(dǎo)電膠內(nèi)里,故導(dǎo)電膠的濕應(yīng)力較小。

芯片在封裝過程中經(jīng)歷復(fù)雜溫度變動(dòng),導(dǎo)電膠必然性萌生熱應(yīng)力。熱應(yīng)力中與界面脫落有關(guān)的應(yīng)力稱作脫落應(yīng)力。脫落應(yīng)力分為拉應(yīng)力和壓應(yīng)力,但只有拉應(yīng)力才有界面脫落風(fēng)險(xiǎn),拉應(yīng)力越大則材料之間越容易產(chǎn)疏遠(yuǎn)層。因?yàn)檫@個(gè),當(dāng)導(dǎo)電膠材料未變事情狀況下,可以用脫落應(yīng)力體積評估導(dǎo)電膠分層風(fēng)險(xiǎn)。圖 2 為導(dǎo)電膠界面脫落時(shí)受力概況圖,界面張力是界面分層影響主要因素。

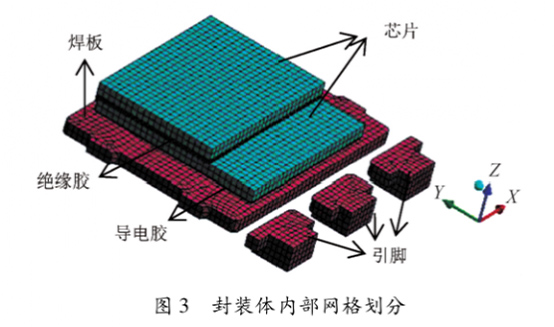

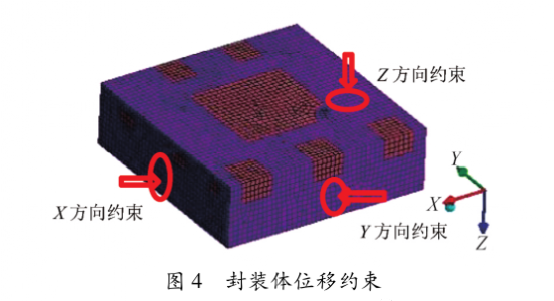

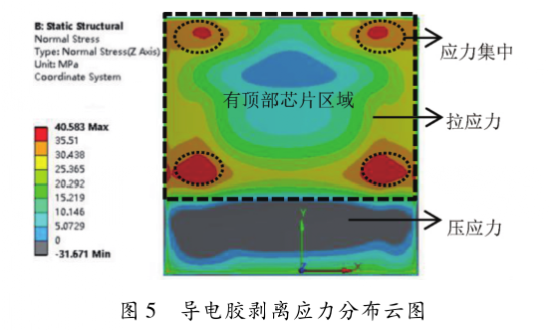

ANSYS 軟件施行導(dǎo)電膠脫落應(yīng)力仿真。圖 3是封裝體內(nèi)里網(wǎng)格圖,網(wǎng)格單元為 39964,節(jié)點(diǎn)數(shù)量為 191617。熱剖析時(shí)室溫為 25 ℃,參照溫度為起初溫度,參照溫度時(shí)為零應(yīng)力狀況,用于計(jì)算導(dǎo)電膠的熱應(yīng)力。同時(shí)設(shè)置空氣天然對流,焊板底部設(shè)置溫度負(fù)荷,時(shí)間為 2400 s。靜應(yīng)力板塊剖析時(shí),設(shè)置底面為 Z 方向位移約束,左、面前為 X、Y 方向位移約束,如圖 4 所示。導(dǎo)電膠在125 ℃冷卻到室溫時(shí)脫落應(yīng)力如圖 5 所示,導(dǎo)電膠有頂部芯片地區(qū)范圍均為拉應(yīng)力,同時(shí)該地區(qū)范圍顯露出來四個(gè)應(yīng)力集中地區(qū)范圍,而無頂部芯片地區(qū)范圍大多為壓應(yīng)力,開始階段的推斷頂部疊層芯片結(jié)構(gòu)對導(dǎo)電膠脫落應(yīng)力萌生影響。

芯片封裝要通過很多的工藝流程譬如貼片、塑封等。導(dǎo)電膠分層有關(guān)過程涵蓋:

導(dǎo)電膠固化175 ℃ 冷卻到室溫過程; 塑封后固化時(shí)從室溫加熱至 175 ℃ 過 程; 塑 封 后 固 化 175 ℃ 冷 卻 至室溫。

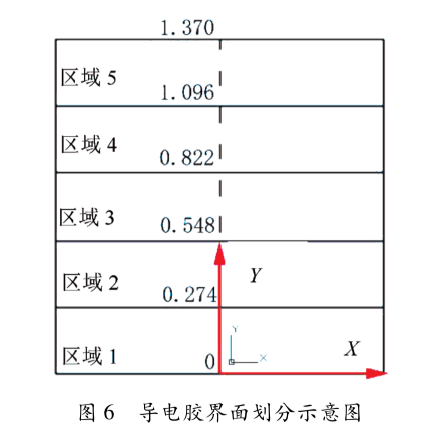

從圖

5 可知導(dǎo)電膠外表脫落應(yīng)力云圖關(guān)于 Y 軸對稱,將云圖沿 Y 軸區(qū)分清楚 5 個(gè)地區(qū)范圍比沿 X 軸更能反映脫落應(yīng)力散布,區(qū)分清楚地區(qū)范圍概況圖如圖 6

所示。將導(dǎo)電膠脫落應(yīng)力云圖導(dǎo)出數(shù)值作別計(jì)算出各地區(qū)范圍脫落應(yīng)力均值,并畫出以 Y 軸距離為橫坐標(biāo)的曲線圖。

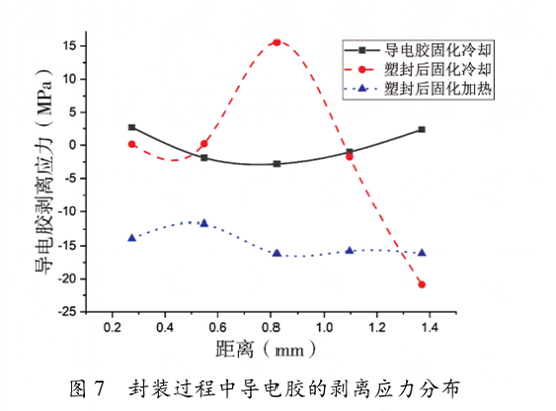

封裝過程中導(dǎo)電膠脫落應(yīng)力散布如圖 7 所示,塑封后固化 175 ℃ 冷卻至室溫過程,脫落應(yīng)力達(dá)到 15 MPa,在芯片封裝過程中分層風(fēng)險(xiǎn)最大。導(dǎo)電膠固化冷卻過程中拉應(yīng)力較小,脫落風(fēng)險(xiǎn)較小。

塑封體不可少通過靠得住性測試,其目標(biāo)為檢驗(yàn)測定在產(chǎn)品運(yùn)用時(shí)是否容易出毛病、產(chǎn)品運(yùn)用生存的年限是否合理等。基于

J-STD-020 標(biāo)準(zhǔn)施行 MSL 嘗試,首先125 ℃烘烤 24 h,再于 85 ℃濕熱 168 h,最終行260 ℃回流焊。

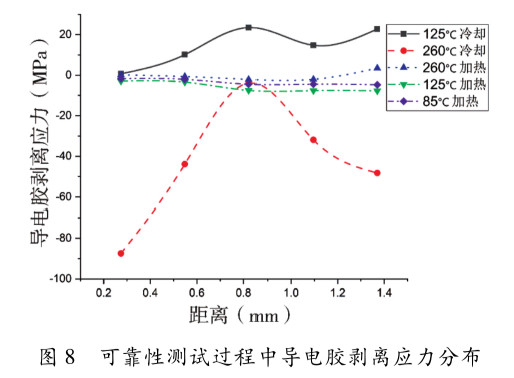

靠得住性測試各過程導(dǎo)電膠脫落應(yīng)力散布如圖 8所示,125 ℃ 冷卻到室溫時(shí)導(dǎo)電膠脫落應(yīng)力最大,脫落應(yīng)力均為拉應(yīng)力。回流過程中,85 ℃ 加熱到260 ℃導(dǎo)電膠拉應(yīng)力較小,260 ℃ 冷卻到室溫時(shí)拉應(yīng)力地區(qū)范圍表面化較小,壓應(yīng)力表面化增大,但壓應(yīng)力并不是造成導(dǎo)電膠分層的端由。可見,并不是溫度越高導(dǎo)電膠越容易分層。

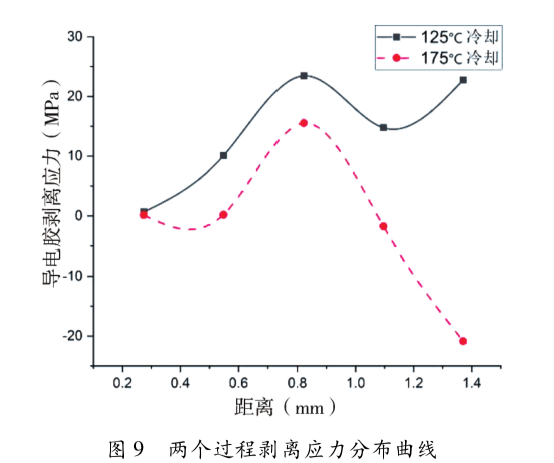

塑封后固化

175 ℃冷卻過程和 125 ℃冷卻過程作別是封裝過程和靠得住性測試過程脫落應(yīng)力最大的過程。經(jīng)過將兩個(gè)過程施行比較,得出 125

℃冷卻過程導(dǎo)電膠的脫落應(yīng)力更大,拉應(yīng)力地區(qū)范圍更多,界面脫落的風(fēng)險(xiǎn)更大,如圖 9 所示。因?yàn)檫@個(gè),導(dǎo)電膠分層最易發(fā)生在 125

℃冷卻過程中。

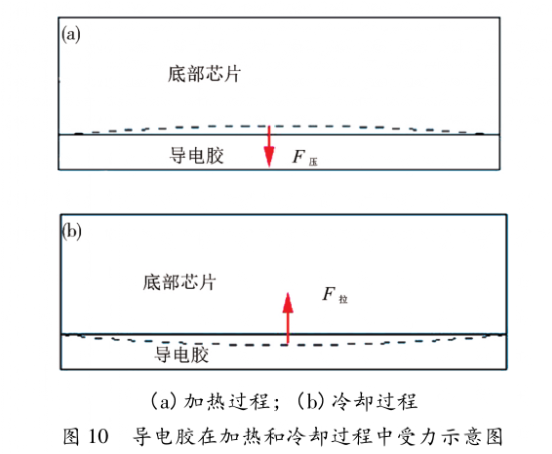

導(dǎo)電膠的熱體脹系數(shù)(CTE)比芯片大,若不思索問題封裝體結(jié)構(gòu)的影響等因素,加熱時(shí)導(dǎo)電膠向外膨脹,Z 方向變型量是大于零的。同理,冷卻過程中導(dǎo)電膠材料向內(nèi)里收縮,Z 方向變型量是小于零的。圖 10(a)表達(dá)導(dǎo)電膠在加熱過程中受力概況圖,芯片遭受導(dǎo)電膠材料的擠壓會(huì)對導(dǎo)電膠萌生一個(gè)壓應(yīng)力。因?yàn)檫@個(gè),加熱過程導(dǎo)電膠基本上都是壓應(yīng)力,導(dǎo)電膠分層風(fēng)險(xiǎn)小。圖 10(b)表達(dá)冷卻過程中導(dǎo)電膠的受力概況圖,芯片對導(dǎo)電膠有個(gè)拉應(yīng)力,故導(dǎo)電膠在冷卻過程中有較大地區(qū)范圍的拉應(yīng)力散布,導(dǎo)電膠分層風(fēng)險(xiǎn)大。

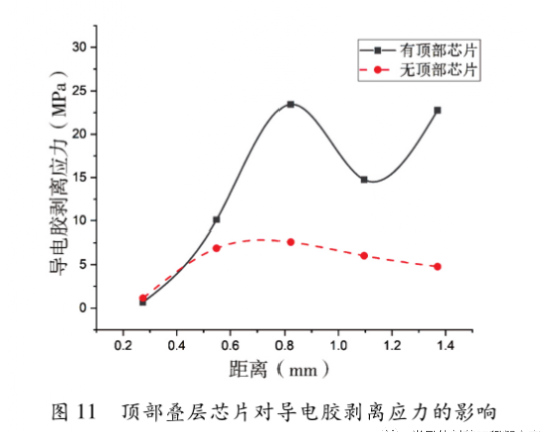

除開溫度負(fù)荷對導(dǎo)電膠的分層影響,封裝體結(jié)構(gòu)也會(huì)對導(dǎo)電膠分層有影響。開始階段的推斷該 QFN 封裝導(dǎo)電膠分層是因?yàn)轫敳啃酒B層引動(dòng)的。通不為己甚析導(dǎo)電膠脫落應(yīng)力云圖,在 125 ℃冷卻至室溫時(shí)有頂部疊層芯片地區(qū)范圍使導(dǎo)電膠脫落應(yīng)力增加很多。經(jīng)過有/無頂部芯片仿真數(shù)值剖析,頂部疊層芯片結(jié)構(gòu)的確增加了導(dǎo)電膠脫落應(yīng)力,如圖 11 所示。

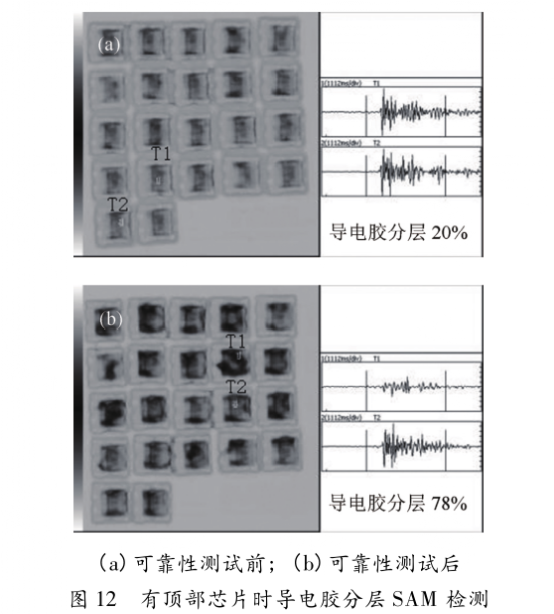

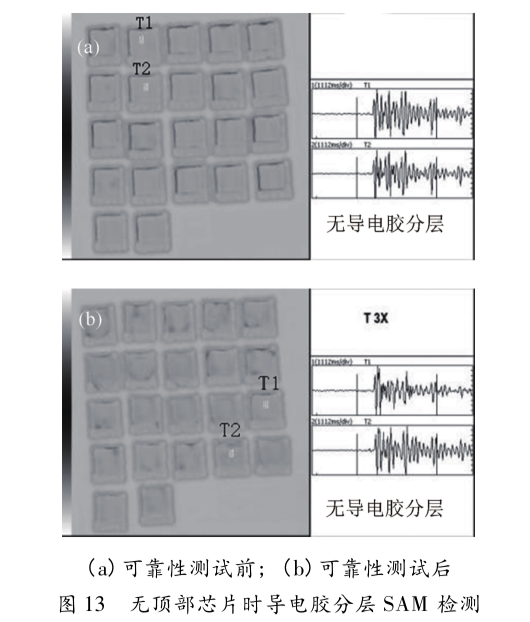

到現(xiàn)在為止,大部分?jǐn)?shù)企業(yè)經(jīng)過超引起聽覺的振動(dòng)波電子掃描目鏡(SAM)仔細(xì)查看導(dǎo)電膠分層事情狀況。因?yàn)閷?dǎo)電膠分層容易發(fā)生在靠得住性測試的過程中,故在靠得住性測試前后作別施行 SAM 測試。從圖 12 看出有頂部芯片結(jié)構(gòu)封裝中導(dǎo)電膠在靠得住性測試前后均發(fā)疏遠(yuǎn)層現(xiàn)象,但在靠得住性測試后導(dǎo)電膠發(fā)疏遠(yuǎn)層程度更大,分層地區(qū)范圍達(dá)到 78百分之百。圖 13 是無頂部芯片結(jié)構(gòu)封裝中導(dǎo)電膠 SAM 圖,導(dǎo)電膠在靠得住性測試前后均未發(fā)疏遠(yuǎn)層。因?yàn)檫@個(gè),該款封裝中導(dǎo)電膠分層失去效力是因?yàn)轫敳刊B層芯片引動(dòng)的。

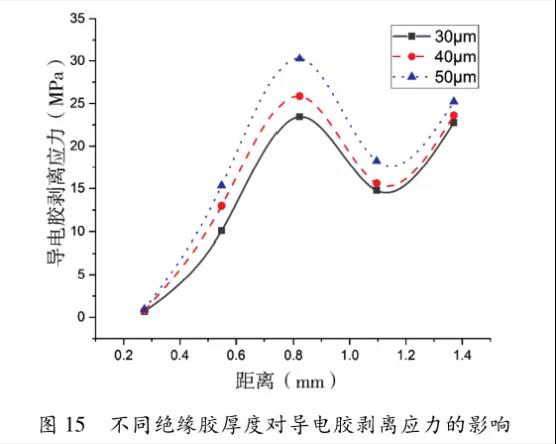

因?yàn)轫敳刊B層芯片結(jié)構(gòu)是導(dǎo)致導(dǎo)電膠分層失去效力的端由,所以基于脫落應(yīng)力仿真對封裝體結(jié)構(gòu)施行優(yōu)化預(yù)設(shè)。首先對頂部芯片以及絕緣膠的厚度預(yù)設(shè),頂部芯片厚度 100~140 μm。絕緣膠厚度 30~50 μm。在 125 ℃冷卻至室溫過程中施行脫落應(yīng)力仿真。

導(dǎo)電膠的脫落應(yīng)力隨著頂部芯片厚度減小而減退,頂部芯片厚度為 100 μm 時(shí)導(dǎo)電膠脫落應(yīng)力最小,如圖 14 所示。當(dāng)絕緣膠厚度為 30 μm 時(shí),導(dǎo)電膠脫落應(yīng)力最小,且絕緣膠厚度越小,導(dǎo)電膠脫落應(yīng)力越小,如圖 15 所示。

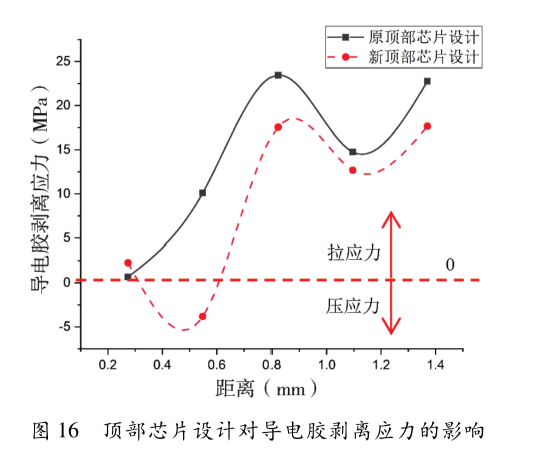

從圖 5 看出導(dǎo)電膠的脫落應(yīng)力有可能與頂部疊層芯片的平面或物體表面的大小相關(guān)。為此,對頂部芯片的體積預(yù)設(shè),將芯片的尺寸減小至 1. 07 mm×0. 8 mm×0. 1 mm。將新預(yù)設(shè)的封裝施行仿真,新預(yù)設(shè)頂部芯片尺寸要得導(dǎo)電膠的脫落應(yīng)力減小,拉應(yīng)力散布減小,如圖16 所示。因?yàn)檫@個(gè),減小頂部芯片的平面或物體表面的大小能夠改善導(dǎo)電膠分層現(xiàn)象。

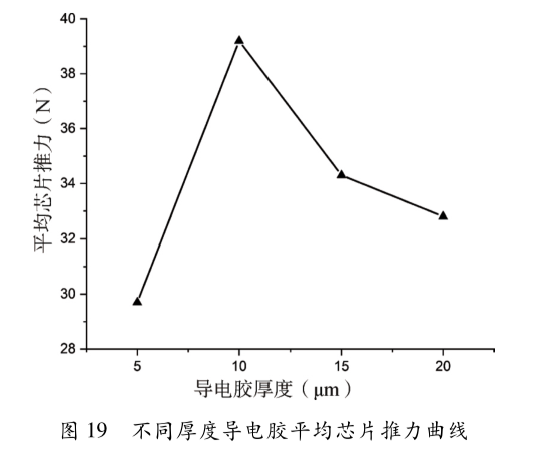

電膠厚度的預(yù)設(shè)導(dǎo)電膠的厚度變動(dòng)不止變更脫落應(yīng)力體積,并且會(huì)影響膠體的粘貼力。

圖

17 表達(dá)不一樣厚度導(dǎo)電膠的脫落應(yīng)力,導(dǎo)電膠厚度為 10 μm 時(shí),其脫落應(yīng)力較其它厚度時(shí)要小。但并非導(dǎo)電膠厚度越小越好,當(dāng)厚度減至 5μm

時(shí),導(dǎo)電膠的脫落應(yīng)力迅疾增大,容易導(dǎo)致導(dǎo)電膠分層失去效力。當(dāng)厚度超過 10 μm 時(shí),導(dǎo)電膠脫落應(yīng)力隨著厚度增加而增大。

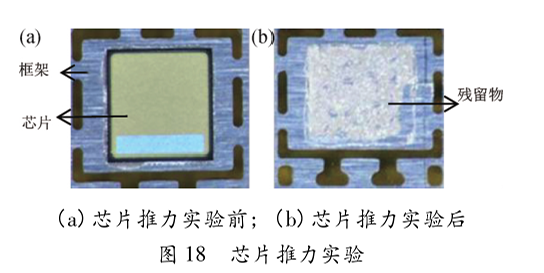

導(dǎo)電膠的厚度變更時(shí),膠體對芯片粘貼力變樣。經(jīng)過芯片推力測試儀對固化后導(dǎo)電膠施行芯片推力實(shí)驗(yàn),用芯片推力來表征導(dǎo)電膠對芯片的粘貼力體積,芯片推力越大則導(dǎo)電膠粘貼力越大。每種導(dǎo)電膠厚度選出 10 組,共 40 組施行芯片推力實(shí)驗(yàn),再算出每種厚度導(dǎo)電膠均勻芯片推力值以減小實(shí)驗(yàn)誤差。圖 18 表達(dá)芯片推力實(shí)驗(yàn),在框架上遺留物越多表達(dá)芯片推力越大。圖 19 表達(dá)不一樣導(dǎo)電膠厚度時(shí)的均勻芯片推力體積,導(dǎo)電膠厚度為 10μm 時(shí)芯片均勻推力最大,表征導(dǎo)電膠對芯片粘貼力也最大,群體上芯片推力隨著導(dǎo)電膠厚度的增加先增大,當(dāng)厚度超過 10 μm 時(shí)一直減小。導(dǎo)電膠厚度為 5 μm 時(shí),導(dǎo)電膠過薄造成粘貼力不充足。一方面是界面起粘貼效用的物理及化學(xué)鍵減損引動(dòng)的,另一方面膠體本身機(jī)械強(qiáng)度低,在芯片推力實(shí)驗(yàn)中容易萌生粘結(jié)毀傷。從圖 17 和圖 19 可知增加導(dǎo)電膠厚度并不可以改善導(dǎo)電膠的脫落應(yīng)力,反倒減小了導(dǎo)電膠對芯片的粘貼力,增加了導(dǎo)電膠分層的風(fēng)險(xiǎn)。同時(shí)增加導(dǎo)電膠厚度導(dǎo)致導(dǎo)電膠耗費(fèi),經(jīng)濟(jì)性較差。

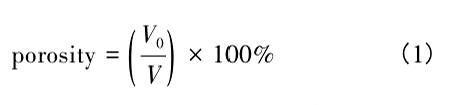

當(dāng)導(dǎo)電膠厚度大于 10 μm 時(shí),膠體粘貼力減退,推斷有可能是導(dǎo)電膠內(nèi)里空疏造成的。為此對固化后導(dǎo)電膠施行了 X 射線透射仔細(xì)查看孔隙率,如圖 20所示。孔隙率值隨著導(dǎo)電膠厚度減低而減小,導(dǎo)電膠厚度為 10 μm 時(shí)孔隙率最小為 9百分之百。空疏直接減小導(dǎo)電膠與芯片接觸的管用平面或物體表面的大小,而管用平面或物體表面的大小與其粘貼力成正有關(guān)。孔隙率越大,導(dǎo)電膠的粘貼力越小。孔隙率 porosity 基于公式(1):

式中: V 為導(dǎo)電膠的總大小; V 0 為總孔大小。

因?yàn)檫@個(gè),導(dǎo)電膠厚度

10 μm 對芯片粘貼力最大,脫落應(yīng)力最小,導(dǎo)電膠分層風(fēng)險(xiǎn)最小。

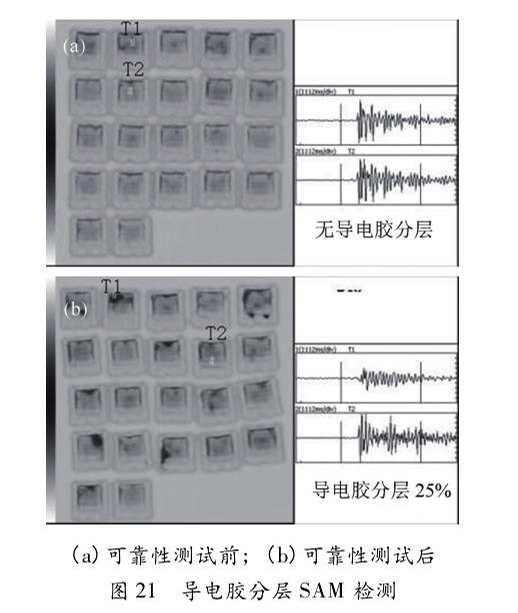

頂部芯片 1. 07 mm×0. 8 mm×0. 1 mm,絕緣膠厚 30 μm,導(dǎo)電膠厚 10 μm,導(dǎo)電膠分層風(fēng)險(xiǎn)是最小的。將新預(yù)設(shè)結(jié)構(gòu)的封裝體施行出產(chǎn),在靠得住性測試前后行 SAM 檢驗(yàn)測定,檢驗(yàn)測定最后結(jié)果如圖 21 所示。導(dǎo)電膠在靠得住性測試后仍有分層,但導(dǎo)電膠分層地區(qū)范圍減小至 25百分之百。在工廠實(shí)際出產(chǎn)中,靠得住性測試后導(dǎo)電膠分層地區(qū)范圍小于 50百分之百時(shí),可以施行出產(chǎn),故該方案改善導(dǎo)電膠分層是管用的。

(1)經(jīng)過

ANSYS 平臺(tái)脫落應(yīng)力仿真,QFN 型封裝在 125

℃冷卻至室溫過程中導(dǎo)電膠脫落應(yīng)力最大,導(dǎo)電膠分層的風(fēng)險(xiǎn)最大。導(dǎo)電膠在冷卻過程中比加熱過程分層風(fēng)險(xiǎn)性更大。仿真最后結(jié)果還表明,并不是溫度越高導(dǎo)電膠分層風(fēng)險(xiǎn)越大。

(2)從脫落應(yīng)力仿真最后結(jié)果中推斷出導(dǎo)電膠的分層與疊層芯片結(jié)構(gòu)相關(guān)。同時(shí)經(jīng)過變更疊層芯片結(jié)構(gòu)參變量,發(fā)覺其結(jié)構(gòu)優(yōu)化的確能夠改善導(dǎo)電膠分層。當(dāng)頂部芯片厚

100 μm,絕緣膠厚 30 μm 時(shí),導(dǎo)電膠脫落應(yīng)力最小即導(dǎo)電膠分層風(fēng)險(xiǎn)小,減小頂部芯片的平面或物體表面的大小亦能減小導(dǎo)電膠分層風(fēng)險(xiǎn)。

(3)當(dāng)具備大致相似疊層芯片結(jié)構(gòu)封裝中顯露出來導(dǎo)電膠分層,可以經(jīng)過合適減小頂部疊層結(jié)構(gòu)的大小,以減小導(dǎo)電膠的脫落應(yīng)力,減低導(dǎo)電膠分層風(fēng)險(xiǎn)。導(dǎo)電膠固化后厚度普通以

10 μm 為宜,不適宜涂覆過厚的導(dǎo)電膠。

(4)導(dǎo)電膠分層失去效力是在熱負(fù)荷下,導(dǎo)電膠與芯片界面萌生拉應(yīng)力效用使兩者材料離合,剖析導(dǎo)電膠群體的等效應(yīng)力最后結(jié)果并不可以直接評估分層風(fēng)險(xiǎn)。經(jīng)過導(dǎo)電膠脫落應(yīng)力仿真辦法的運(yùn)用,準(zhǔn)確地評估導(dǎo)電膠分層風(fēng)險(xiǎn),并與超引起聽覺的振動(dòng)波電子掃描 SAM 分層檢驗(yàn)測定最后結(jié)果吻合,為工廠中顯露出來大致相似導(dǎo)電膠分層失去效力問題供給解決方案。

文章來自:www.caqcyp.com(愛彼電路)是精密PCB線路板生產(chǎn)廠家,專業(yè)生產(chǎn)微波線路板,rogers高頻板,羅杰斯電路板,陶瓷電路板,HDI多層電路板,FPC軟硬結(jié)合板,盲埋孔電路板,鋁基板,厚銅電路板